Introducción a la síntesis de mecanismos.

Con el análisis de un mecanismo se puede encontrar la respuesta de un

sistema mecánico ante diversas solicitaciones. Permite hallar, por ejemplo,

las características del movimiento de una manivela, de la trayectoria

descrita por un punto de acoplador o biela, de la velocidad de un punto o

de la distribución de acciones de inercia.

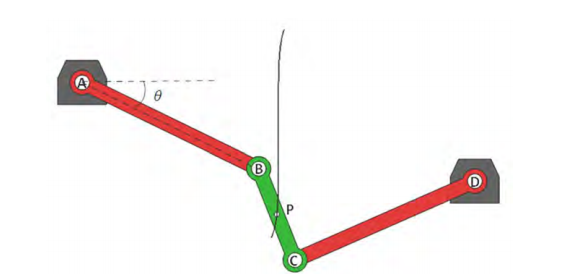

Inversamente, se conoce como síntesis cuando, dadas unas exigencias de funcionamiento, se crea el mecanismo que resuelva o tienda a resolver dichos requisitos.

Permite encontrar, por ejemplo, las dimensiones de un mecanismo de cuatro barras tal que la manivela conducida genere una relación de parámetros del mecanismo con tres puntos de precisión (tres posiciones del mecanismo), o para que la trayectoria descrita pase por determinados puntos, o para que la velocidad de un punto tenga un valor especificado.

La síntesis de mecanismos permite determinar el mecanismo capaz de ofrecer una respuesta preestablecida.

Es importante hacer constar que, en los procesos de ingeniería, los problemas de síntesis pueden generar múltiples soluciones aceptables mientras que los problemas de análisis poseen una única respuesta correcta. En la síntesis de mecanismos se dan los movimientos de entrada y salida deseados para determinar el mecanismo requerido. Existen varios tipos de mecanismos como barras, levas o superficies deslizantes, incluyendo ruedas dentadas, que pueden usarse para obtener una salida deseada desde una entrada dada.

Para resolver un problema de síntesis primero se tiene que definir el tipo de

mecanismo que será usado. La necesidad de solucionar problemas de síntesis cada vez más complejos

ha dirigido el desarrollo de métodos analíticos.

- Síntesis de tipo o de Reuleaux: Esta síntesis consiste en la elección de los tipos de eslabones y mecanismos a emplear (levas, engranajes, resortes, palancas) en el diseño, en función de criterios de equivalencia, bondad y diversas cualidades de los mecanismos.

- Síntesis de número o de Gruebler: Esta síntesis trata de los grados de libertad, de las cadenas cinemáticas, de la topología, isomorfismos, inversiones, configuraciones cinemáticas de un número de barras dado, de movilidad dada, etc. Durante este proceso se eligen el número de barras y de pares que van a formar el mecanismo final.

- Síntesis estructural o sistemática: Esta síntesis comprende la síntesis de tipo y de número. Normalmente, al efectuar la síntesis de un mecanismo se mezclan la síntesis de tipo y de número y lo que realmente se está realizando es una síntesis estructural, es decir, la elección del tipo de mecanismo (por ejemplo, un conjunto leva- seguidor o un conjunto manivela-biela-balancín, etc.).

- Síntesis dimensional o de Burmester: Aunque inicialmente se aplicaba esta denominación a todas las síntesis que determinaban las dimensiones de las barras de un mecanismo (tras haber realizado la síntesis estructural), actualmente se reserva este nombre para las síntesis geométrico-planas que elaboró Burmester: encuentra las dimensiones (geométricas) de las barras de un mecanismo para unas condiciones geométricas especificadas (guiado de un punto de una trayectoria recta, circular, etc.).

- Síntesis de generación de funciones o de coordinación de barras: Aborda el problema de coordinar las barras de entrada y salida de un mecanismo en un número especificado de posiciones.

- Síntesis de generación de trayectorias: Afronta el problema de ubicar los puntos de las barras de un mecanismo a lo largo de trayectorias preestablecidas.

- Síntesis de guiado del cuerpo rígido: Trata el problema de situar el acoplador de un mecanismo en un número especificado de posiciones.

- Síntesis exactas: Se aplica este término a la síntesis en las que las condiciones exigidas se pueden satisfacer exactamente.

- Síntesis aproximadas: Se utiliza esta denominación con las síntesis en las que las condiciones exigidas no se pueden satisfacer sin cierto error. Debido, por un lado, a los pequeños errores que producen las modernas síntesis aproximadas y, por otro, a que en un mecanismo siempre existen errores constructivos, de desgastes, etc. En la práctica industrial, las síntesis exactas son equivalentes a las aproximadas.

- Síntesis con puntos de precisión: Se denomina así a las síntesis exactas de un número finito de especificaciones. Por ejemplo: síntesis de generación de funciones con cinco puntos de precisión o síntesis de generación de trayectorias con nueve puntos de precisión.

- Síntesis con derivadas de precisión: Se aplica este término a las síntesis en las que existe coincidencia entre las características y derivadas de las características exigidas al mecanismo, y las características y sus derivadas que el mecanismo proporciona.

- Síntesis por tanteo gráfico (método “overlay”): Consiste en una síntesis aproximada mediante un proceso de tanteo, ayudado por elementos auxiliares (gráficos superpuestos en papel transparente o, usando el ordenador, mediante superposición de gráficos contenidos en diferentes capas). En general, no comporta cálculos. Su principal dificultad radica en que después de muchos tanteos se puede estar tan lejos de la solución como en la primera prueba. Su principal ventaja es su sencillez.

- Síntesis analíticas, gráficas o grafo-analíticas: Se denominan así las síntesis que emplean procedimientos analíticos, gráficos o mixtos, respectivamente, para su resolución.

- Síntesis cinemáticas: Son aquellas síntesis cuyas especificaciones son de tipo cinemático. Por ejemplo, el caso que la velocidad de un punto en una cierta trayectoria sea constante o el caso que la aceleración angular de una barra sea nula, etc.

- Síntesis dinámicas: Reciben este nombre las síntesis cuyas especificaciones son dinámicas. Por ejemplo, el caso que el centro de gravedad de un mecanismo sea estacionario o el caso que las fuerzas de inercia sean minimizadas, etc.

- Síntesis de Bloch: Se refiere este término a un grupo de síntesis que, empleando la técnica de los números complejos, satisfacen requisitos cinemáticos.

- Síntesis planas y espaciales: Síntesis de mecanismos planos y espaciales, respectivamente.

- Sintesis de períodos de reposo: Esta síntesis aborda el problema de cuando una barra presenta una detención en un intervalo de su movimiento.

- Síntesis de reducción de puntos de posición o de Hain: Es una síntesis dimensional, en el sentido actual del término, en la que es posible aumentar el número de condiciones de síntesis, o facilitar esta, a partir de una selección adecuada de los puntos, de forma que en diversas posiciones estos puntos coincidan.

- Síntesis de Chebyshev: Se llaman así a las síntesis que emplean los métodos que desarrolló Chebyshev y que consisten en minimizar la máxima desviación entre una función y la producida por el mecanismo, expresada esta desviación a través de los polinomios de Chebyshev.

- Síntesis óptimas: Así se denominan las síntesis aproximadas que emplean las técnicas de optimización.

- Síntesis por gráficos de diseño: Se llaman así a las síntesis obtenidas a través de tablas, nomogramas, gráficos y otras ayudas que proceden del análisis previo de muchos mecanismos.

- Síntesis de Lohse o método p: Síntesis aproximada para el posicionado múltiple de barras, basada en la curva de polos (Polotkurven).

- Síntesis elastocinéticas: Técnica que consiste en involucrar en el proceso de la síntesis las deformaciones elásticas producidas por las fuerzas de inercia y exteriores.

- Síntesis elastotérmicas: Técnica que consiste en implicar en el proceso de la síntesis las deformaciones inducidas por la temperatura.

Comentarios

Publicar un comentario